Санкции не помеха: обратный инжиниринг ЕС-двигателя для вентиляторов дата-центров

11 декабря 2025

Что делать, когда импорт невозможен? На дефицит комплектующих российские инженеры отвечают реверс-инжинирингом. В нашем случае причиной разработки отечественного ЕС-двигателя стало ограничение поставок данной продукции из недружественных стран и реализация мероприятий по импортозамещению.

ЕС-двигатель представляет собой бесколлекторный синхронный электродвигатель с электронным управлением. Такие двигатели энергоэффективные и не перегреваются при длительной работе, поэтому широко используются в вентиляторах дата-центров.

Основные поставщики в Россию – зарубежные компании Ziehl-Abegg (Германия), EBM-papst (Германия), Delta (Китай). Нарушения поставок подобных комплектующих опасны для инфраструктуры хранения и обработки данных. Поэтому важно производить отечественные аналоги.

Реверс-инжиниринг отечественного ЕС-двигателя

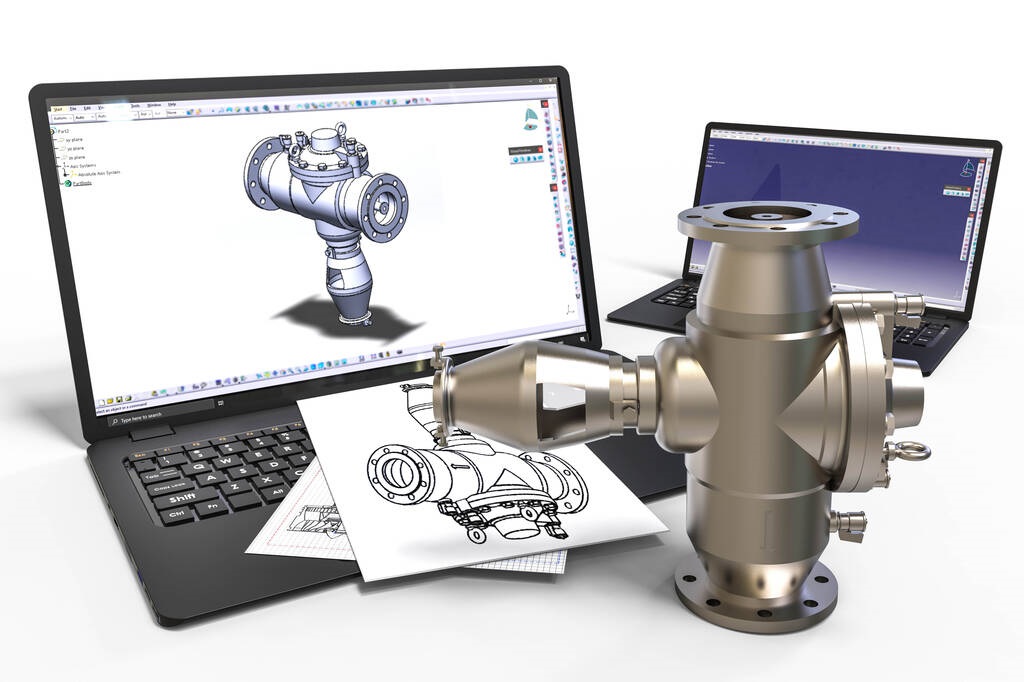

Перед нашими инженерами стояла задача разработать конструкторскую документацию на основе физического образца ЕС-вентилятора. Проектирование велось с учетом максимальной локализации производства на российских предприятиях.

Обратное проектирование проходило в 7 этапов:

- Подготовка технического задания совместно с заказчиком.

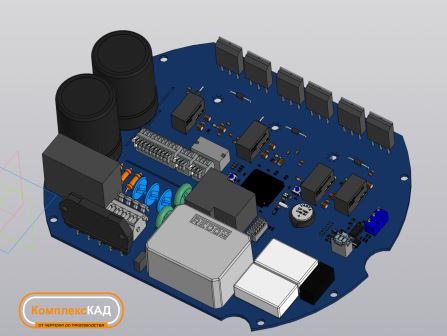

- Разработка электрических плат (плат питания и управления, платы подключения) на основе доступной компонентой базы.

- Изготовление и проведение испытаний макета управляющей платы для проверки принятых решений. А по результатам проведения испытаний – отладка макета управляющей платы.

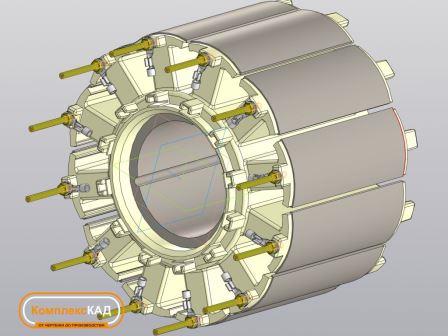

- Разработка компактного решения электрических плат.

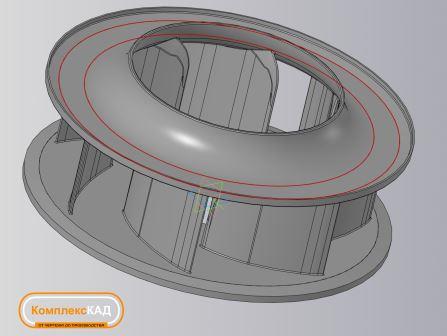

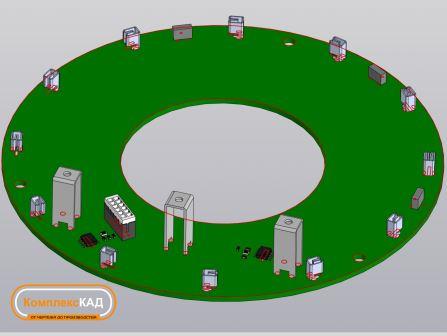

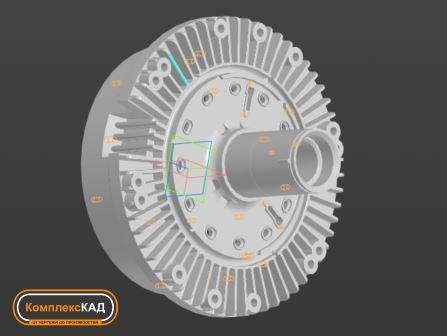

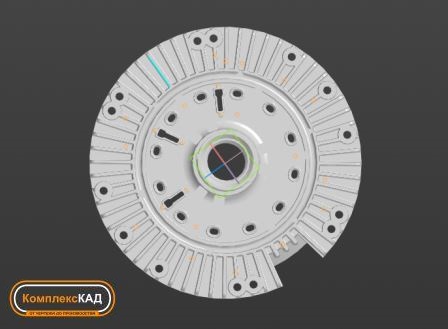

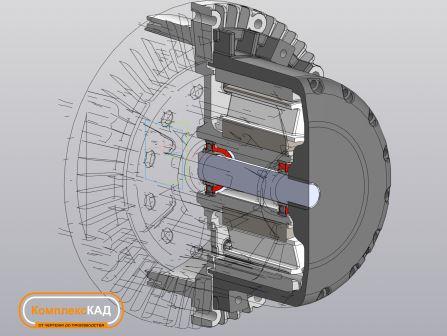

- Разработка корпуса статора и ротора электродвигателя, компоновка электрических компонентов внутри статора, тепловой расчет, расчет электродвигателя, оптимизация конструкции электродвигателя.

- Технологическая проработка производства опытного образца ЕС-двигателя.

- Разработка конструкторской документации.

Процесс реверс-инжиниринга на примере детали корпуса

Покажем, как инженеры работали с одной из деталей корпуса электродвигателя.

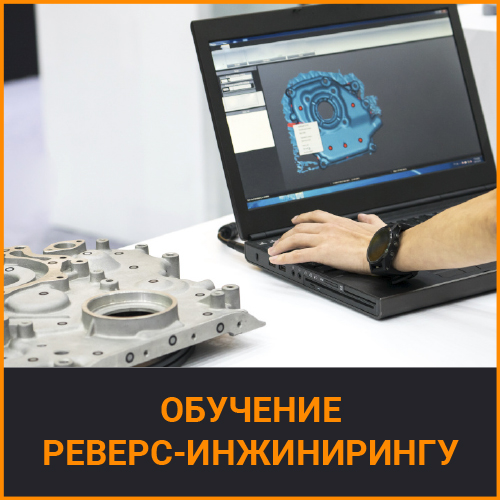

3D-сканирование оригинального корпуса

Чтобы снять геометрические параметры корпуса двигателя, инженеры использовали ручной лазерный 3D-сканер Scanform L5, который позволяет выполнять сканирование под любым углом. Точность данного сканера до 40 мкм, 3D-разрешение – от 0,15 до 4 мм, скорость захвата геометрии –– до 210000 точек в секунду.

3D-сканирования включало:

-

Подготовку детали: очистку корпуса, нанесение меток.

-

Сканирование корпуса двигателя со всех сторон.

-

Импорт данных сканирования в программу Geomagic Design X.

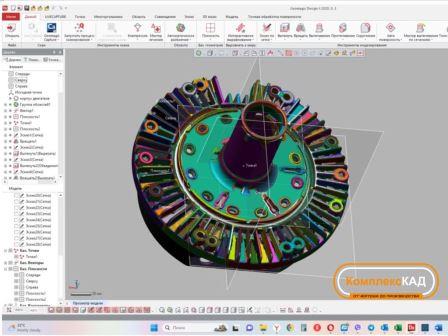

Построение CAD-модели

После импорта облака точек Geomagic Design X инженеры выполнили:

-

Обработку скана – удаление шумов, выравнивание, соединение сканов с разных ракурсов.

-

Генерацию трехмерной полигональной модели (mesh): превращение облака точек в поверхность (STL- или OBJ-формат).

-

Параметризацию: создание точной CAD-модели детали в ПО Компас 3D, пригодной для инженерного анализа и внесения изменений.

-

Оптимизацию под доступные материалы, корректировку технологических допусков, монтажных отверстий и т.п.

Применение Geomagic Design X позволяет автоматически выравнивать поверхности, работать с кривыми, объединять сканы.

Анализ и оптимизация корпуса

Затем наши инженеры провели тепловой анализ и прочностные расчеты. Также они выполнили технологическую проработку – определили оптимальный способ дальнейшего производства.

Прототипирование, производство корпуса с помощью 3D-печати

Опытный образец изготовили с помощью 3D-печати. Иными словами, выполнили послойное наплавлением материала по полученной цифровой 3D-модели.

Преимущества такого метода:

- быстрота изготовления опытного образца;

- возможность внесения правок без дополнительных издержек на оснастку;

- минимальные производственные отходы.

Опытный образец позволил проверить форму, посадочные размеры и удобство сборки еще до изготовления пресс-формы для литья.

Рабочий процесс по 3D-печати корпуса ЕC-двигателя включал:

-

Масштабирование прототипа для экономии материалов.

-

Экспорт CAD-модели в формат для 3D-принтера.

-

Настройку печати, включая выбор материала, определение требуемых слоев, поддержек и запаса прочности.

-

Печать прототипа, контроль качества слоев и соответствия размерам.

-

Постобработку распечатанного прототипа: финишную обработку поверхностей, шлифовку.

После этого инженеры проанализировали прототип: сравнили с оригинальной деталью, проверили в составе сборки, оценили механические свойства. На основе анализа они внесли корректировки в 3D-модель и конструкторскую документацию.

Заключение

На примере данного проекта видно, как реверс-инжиниринг и аддитивные технологии ускоряют процесс импортозамещения сложных комплектующих. Применение 3D-сканирование обеспечило высокую точность воспроизведения геометрии корпуса ЕС-двигателя, а 3D-печать упростила и ускорила прототипирование.

Назад

Назад