Реверс-инжиниринг матрицы для производства пластмассовых изделий

15 июля 2021

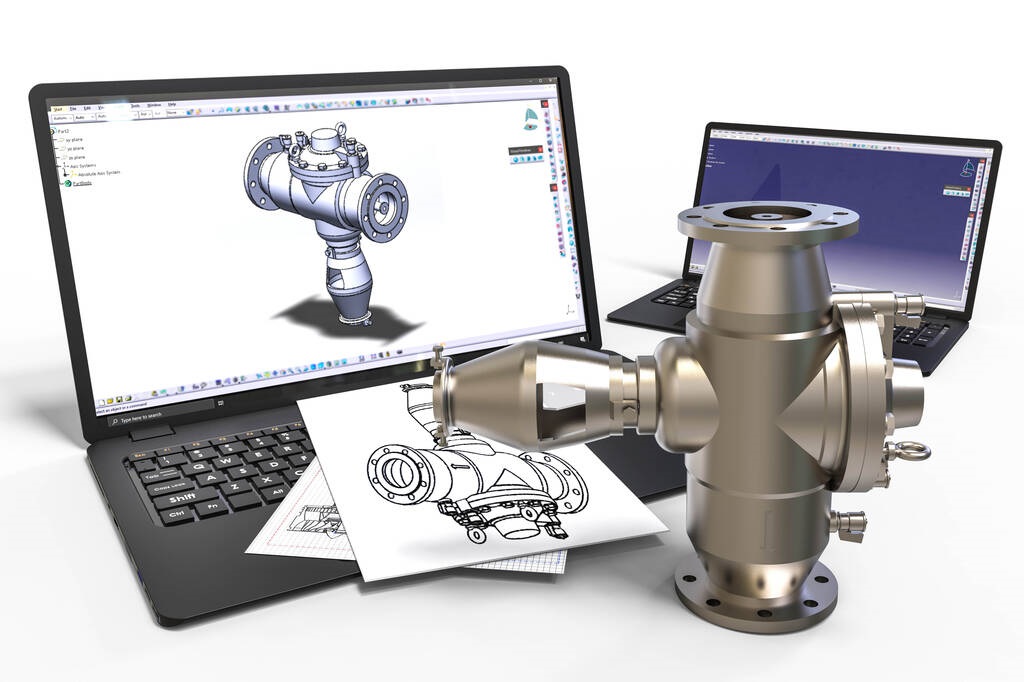

Обратная разработка (или реверс-инжиниринг) – одно из сложных инженерных направлений. В этом случае исходником для проекта выступает уже готовый объект: деталь, изделие, оборудование. Задача специалистов – максимально точно изучить его характеристики, понять принцип работы, снять размеры. А если есть необходимость - и улучшить функционал, внешний вид, разработать или адаптировать технологию использования.

Реверс-инжиниринг актуален для оборудования, запчасти к которому сняты с производства или стоят очень дорого. Это направление также востребовано, когда надо скопировать зарубежный аналог. В результате - стабильная работа оборудования и экономия.

Чем сложнее объект – тем больше шагов нужно будет сделать для получения данных. Вот один из «реверс»-проектов инженеров Комплекс КАД.

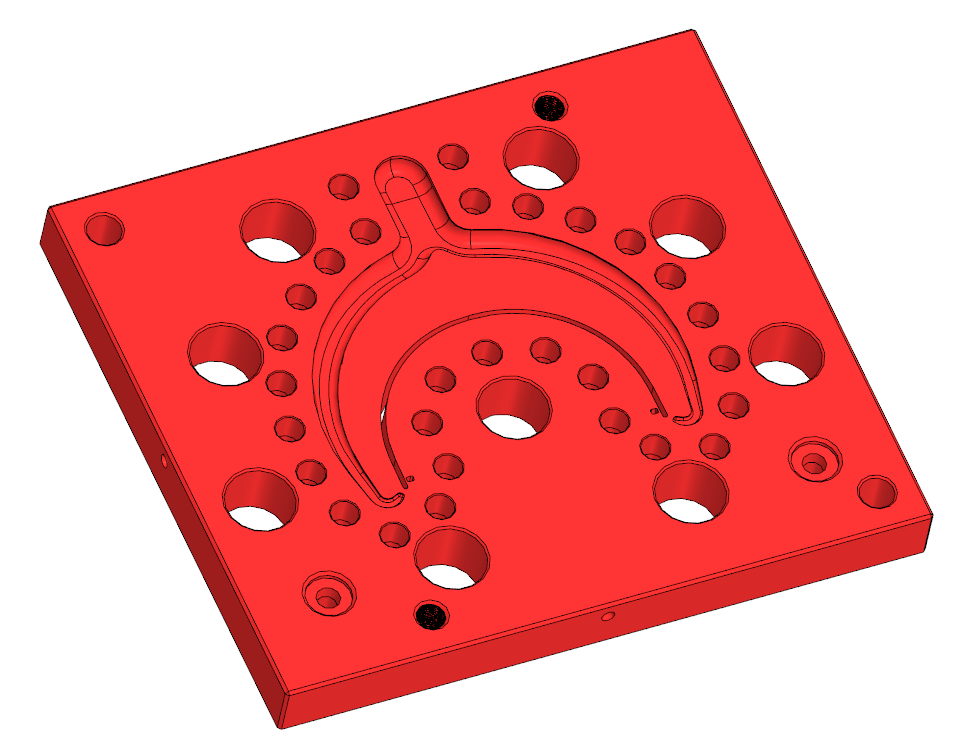

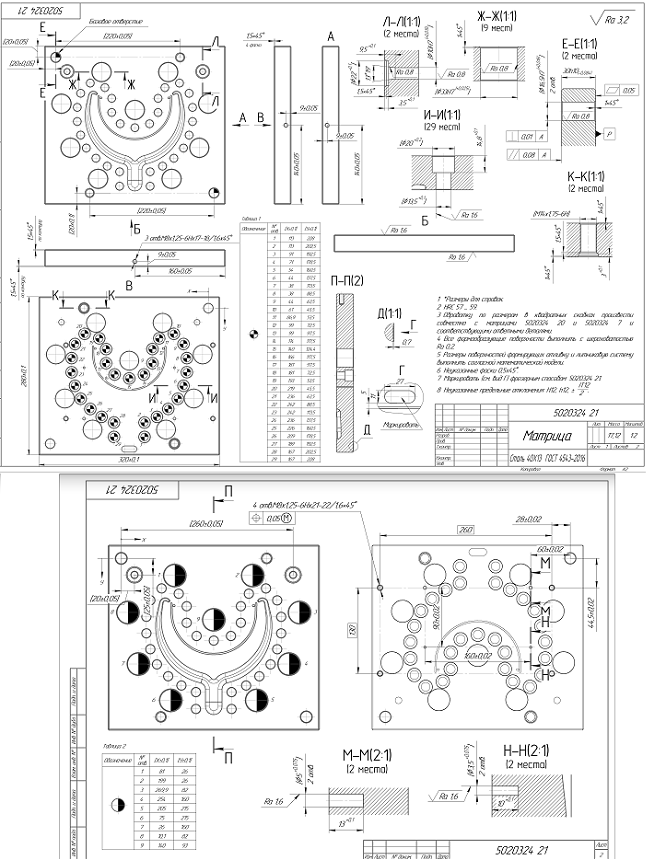

Объектом реверс-инжиниринга стал образец матрицы для изготовления пластмассовых изделий. Специалистам надо выполнить производственные чертежи для дальнейшего выпуска точно таких же матриц.

Немного теории.

Размеры изделий со сложной геометрией определяются при помощи 3D-сканирования – бесконтактного и контактного.

В первом случае данные получают после анализа отраженного от объекта света либо излучения. Метод быстрый. Но для его использования поверхность должна отражать лучи, иметь определенный химический состав и структуру.

Для контактного способа используется координатно-измерительная машина (КИМ). Чтобы процесс прошел успешно, между поверхностью изделия и измерительной головкой должен быть физический контакт.

Результаты процедуры всегда очень точные. Но время на нее и обработку результатов уходит много. Также есть вероятность испортить поверхность объекта.

Существуют и специальные мультисенсорные видеоизмерительные системы. В них сочетаются преимущества и контактного, и бесконтактного методов трехмерного сканирования. Так, контактная головка системы контактирует с поверхностью изделия и выполняет нужные измерения. А видеоизмерительный микроскоп получает данные, анализируя отраженный от поверхности свет.

При помощи ПО в реальном времени можно построить плоский контур объекта, определить геометрию элементов на поверхности объекта и сложный контур поверхности в пространстве. Специальная головка делает трехкоординатные измерения методом физического контакта с поверхностью объекта.

В случае с матрицей была выбрана комбинированная система сканирования изделия.

С помощью видеоизмерительной машины получены данные о положении отверстий, их размер с точностью до 0,004 мм, а также геометрия литейной поверхности и др.

Эти параметры использовались для построения 3D-модели матрицы. После чего инженеры выполнили производственный чертеж.

Использование подобных методов в реверс-инжиниринге позволяет выполнить задачу качественно и максимально быстро. И при желании – значительно улучшить характеристики исходника

Автор: Екатерина Муха, отдел маркетинга "инжиниринговой компании «Комплекс КАД»

Назад

Назад