Реверс-инжиниринг колеса энкодера: мелочи жизни, или как образмерить незримое

07 марта 2025

В начале становления нашей компании у нас еще не было измерительной лаборатории с кучей высокоточных приборов. И вот однажды к нам поступила заявка на реверс-инжиниринг. Задача оказалась не из простых – образмерить энкодерное колесо блока управления каким-то оборудованием.

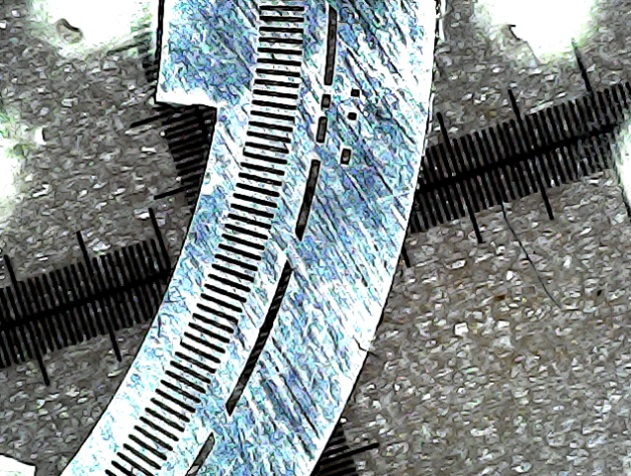

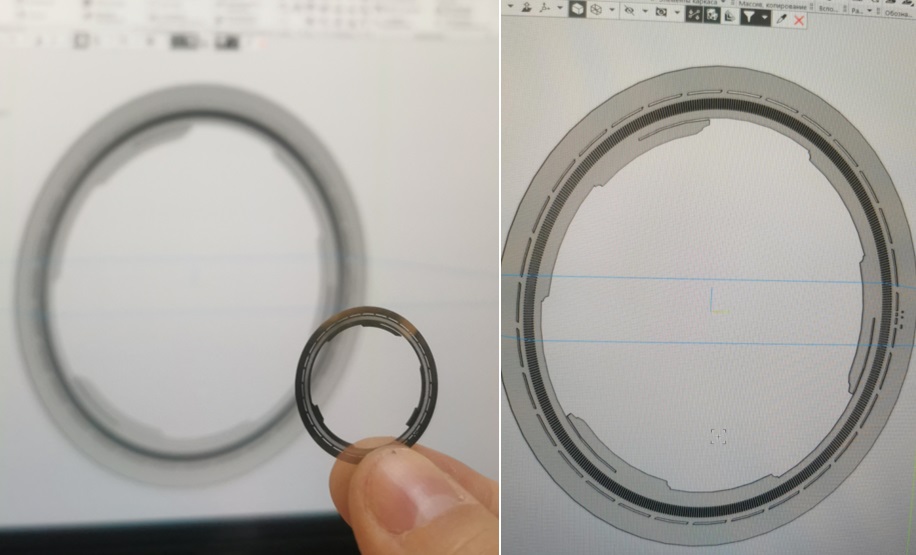

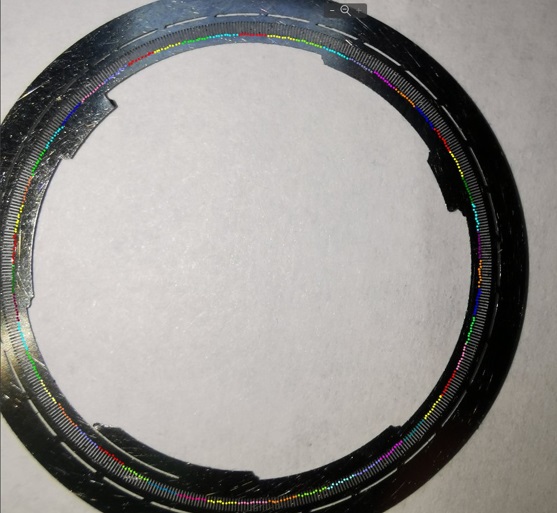

В результате непредвиденных обстоятельств, произошедших у заказчика, данное колесо разделилось на 2 части и перестало функционировать. Само колесо представляло собой очень тонкий и маленький диск (около 26 мм в диаметре) с множеством еле различимых пазов по периметру.

Предстояло образмерить все элементы данного «чуда инженерной мысли». Если наружный диаметр и толщину измерить не составляло труда при помощи простого мерителя, который должен находиться под рукой у любого уважающего себя инженера (микрометр, штангенциркуль и прочее), то вот с пазами дела обстояли намного хуже. Невооруженным глазом на просвет еле заметные отверстия было трудно рассмотреть, не говоря о том, чтобы их измерить или хотя бы сосчитать. А вооружить глаз было нечем…. Увеличительные стекла не давали нужного результата, а покупать дорогой электронный микроскоп ради одного проекта не было ни смысла, ни денег.

Первые попытки образмеривания

Итак, мы приступили к реверс-инжинирингу. Начался процесс поиска решения задачи по образмериванию объекта. Сканирование колеса на МФУ показало, что разрешения сканера недостаточно для распознания столь мелких деталей (больших надежд изначально не возлагали, но попробовать стоило).

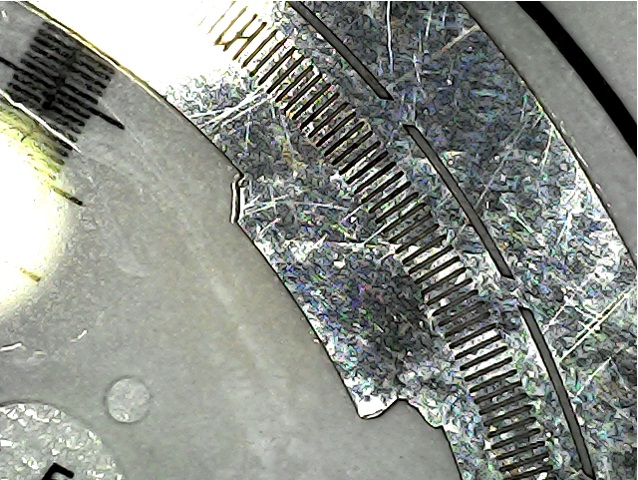

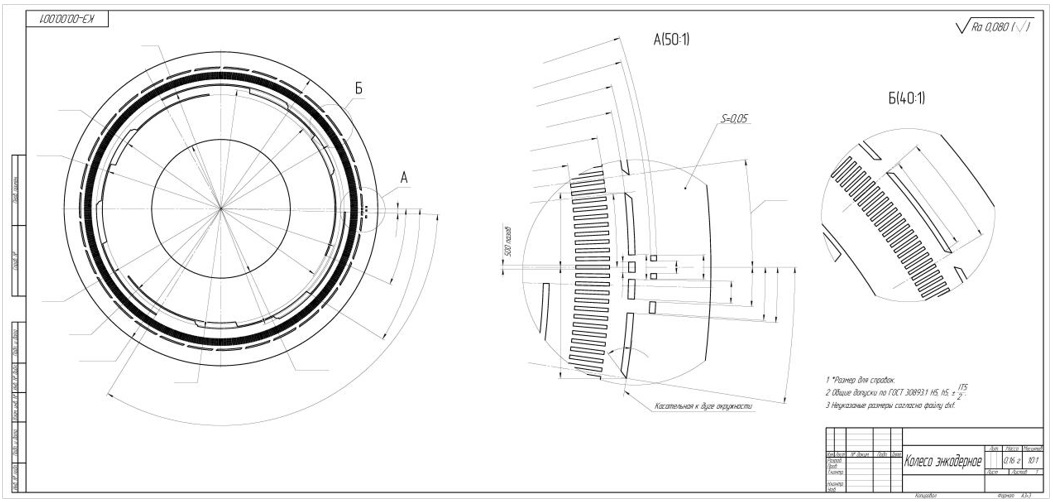

Далее пошли в работу телефоны, началось соревнование у кого лучше снимает камера в макрорежиме. Процесс сдвинулся с мертвой точки – получилось изображение, которое давало понимание как устроено данное колесо и возможность сосчитать количество отверстий. Рабочая часть представляла собой 2 ряда отверстий (внутренний и наружный). Наружный ряд состоял из 33 продольных отверстий размещенных вдоль окружности.

Отверстия были разной длины и имели скошенные края, размеры и углы которых предстояло еще определить. Внутренний ряд состоял из 500 мелких прямых отверстий. Сосчитать их было сложно: изображение было нечетким и приходилось внимательно всматриваться. Сбиться со счета не представляло большого труда, и приходилось пересчитывать заново. Возникла идея как минимизировать ошибки при подсчете и значительно упростить себе работу. В графическом редакторе открыв изображение при подсчете каждое отверстие помечали точкой с заменой цвета после каждого десятка. В результате оставалось только сосчитать десятки.

Итак, конструктив понятен, количество пазов посчитано, оставалось произвести замеры отверстий и соединить оба кусочка в единое целое. Фотографии с телефона не имели достаточно хорошего качества для решения данной проблемы, к тому же из-за перекоса камеры во время съемки нарушалась геометрия изображения.

Как помогает случай

Решение пришло случайным образом. Зайдя на выходных по своим делам в электротехнический магазин, я случайно заметил на прилавке бюджетный электрический микроскоп. Заявленные характеристики микроскопа были оправданы его стоимостью. Разрешение лишь 640х480, зато кратность увеличения была обозначена как х1600. Это наводило на некоторые подозрения…. Но выбирать не приходилось, еще раз обдумав предложение, поймав на себе грустный взгляд одноглазого прибора решил испытать данное чудо техники.

В комплекте был лишь сам прибор, некое подобие штатива и измерительная панелька с нанесенными на ней шкалами и сетками с различными ценами делений. При первом запуске оказалось, что прибор за свои деньги довольно неплох, увеличение действительно было хорошим. Правда максимального увеличения можно было добиться на высоте примерно 1,5 сантиметра от уровня замеряемого объекта, что делало образмеривание колеса целиком невозможной.

Вторая загвоздка – штатив в комплекте не имел регулировки по высоте и не мог размещать микроскоп перпендикулярно объекту. Для наших замеров он не годился однозначно. Необходимо было придумать способ закрепить микроскоп перпендикулярно колесу с возможностью регулировки высоты. На выход из данного положения натолкнул стоявший в кабинете штангенрейсмас. Крепление для микроскопа под установку на штангенрейсмас спроектировали на быструю руку и распечатали на самодельном 3D-принтере. Получилось довольно хорошо, перпендикулярность была выдержана, а значит можно было уже приступать к образмериванию отверстий!

Из-за того, что максимальное увеличение происходило на небольшой высоте от объекта колесо за раз невозможно было заснять. Пришлось фотографировать сегментами и пытаться их склеить воедино. Для этого было необходимо, чтобы колесо неподвижно находилось на определенном месте на протяжении всей фотосъемки. Из-за малого веса колесо всегда смещалось с измерительной пластинки при попытке сделать фото другого сегмента, теряя необходимое позиционирование для склейки фотографий.

Попытка приклеить колесо скотчем к пластине не дали результата – скотч создавал лишние блики и искажал изображение. Использовать клей не хотелось – можно было повредить отверстия на колесе. В итоге, смочив пластину обыкновенной водой и понадеявшись на силу поверхностного натяжения, мы продолжили работу. Результат порадовал: колесо уверенно лежало на пластине. Осталось сделать нужное количество фотографий по кругу колеса, совместить их и приступить к образмериванию.

Успешное завершение проекта по реверс-инжинирингу

После долгого и кропотливого труда получилось сделать 3Д модель рабочей области колеса (первый кусочек).

Со вторым кусочком особых проблем не возникло. В отличие от первого, там не было мелких, еле заметных элементов, Единственная проблема возникла на этапе, когда необходимо было обе части «подружить». Оба куска соединялись между собой тремя лепестками, из которых, к сожалению, уцелел только один и совместить две половинки было крайне затруднительно. В итоге необходимое положение было найдено и две половинки воссоединились во одно целое. Осталось только сделать чертеж и отправить заказчику.

Автор статьи: Казаровец Александр, ведущий инженер-конструктор

Назад

Назад