Как применяют 3D-сканирование при обратном инжиниринге

14 марта 2024

Представьте, что на предприятии сломался важный станок, детали к которому давно не выпускаются. Или их невозможно купить, например, из-за санкций. Рабочие чертежи для производства этих деталей также потеряны или недоступны.

Чтобы преодолеть эти препятствия, инженеры используют обратный инжиниринг. Он включает детальный анализ продукта и необходим, чтобы понять особенности его конструкции и функции. Для этого образец продукта необходимо разобрать, изучить его компоненты, химический состав материалов, понять принципы работы. Конечная цель – воссоздать и/или усовершенствовать продукт.

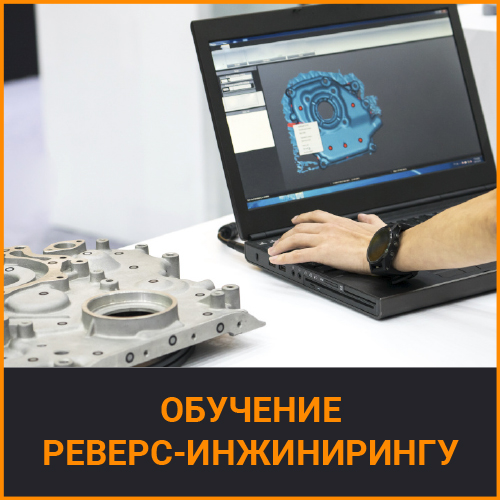

Обратный инжиниринг часто требует снятия размеров с физических объектов. Процесс измерения с помощью линеек, микрометров, рулеток, штангенциркулей, угломеров и других традиционных инструментов занимает много времени и не всегда удобен. Здесь выручает технология 3D-сканирования – бесконтактного анализа физического объекта для сбора данных о его размерах и форме с помощью световых или лазерных лучей.

Преимущества 3D-сканирования при обратном проектировании

Оптические и лазерные сканеры используют лучи для определения сложной трехмерной формы и пространственных данных объекта. Некоторые комбинированные лазерно-оптические системы способны определять цвета, текстуры изделий.

3Д-сканирование дает много преимуществ для инженеров, которые занимаются обратным проектированием:

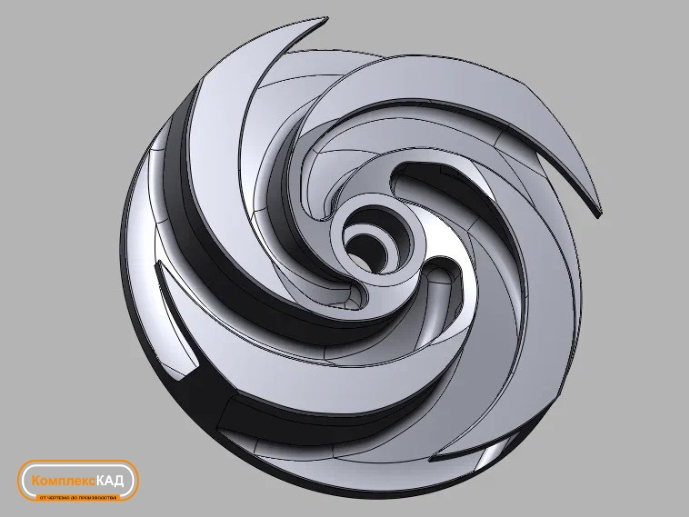

- Простота измерения геометрически сложных объектов. 3D-сканеры способны за секунду измерять тысячи и даже миллионы точек поверхности. Эта уникальная способность позволяет с высокой точностью собирать данные о геометрии сложных деталей.

- Скорость сбора данных. 3D-сканеры быстро получают большие объемы трехмерных данных, что значительно уменьшает срок обмерных работ. Таким образом, цикл обратного проектирования объекта сокращается, а значит, производители смогут быстрее приступить к изготовлению.

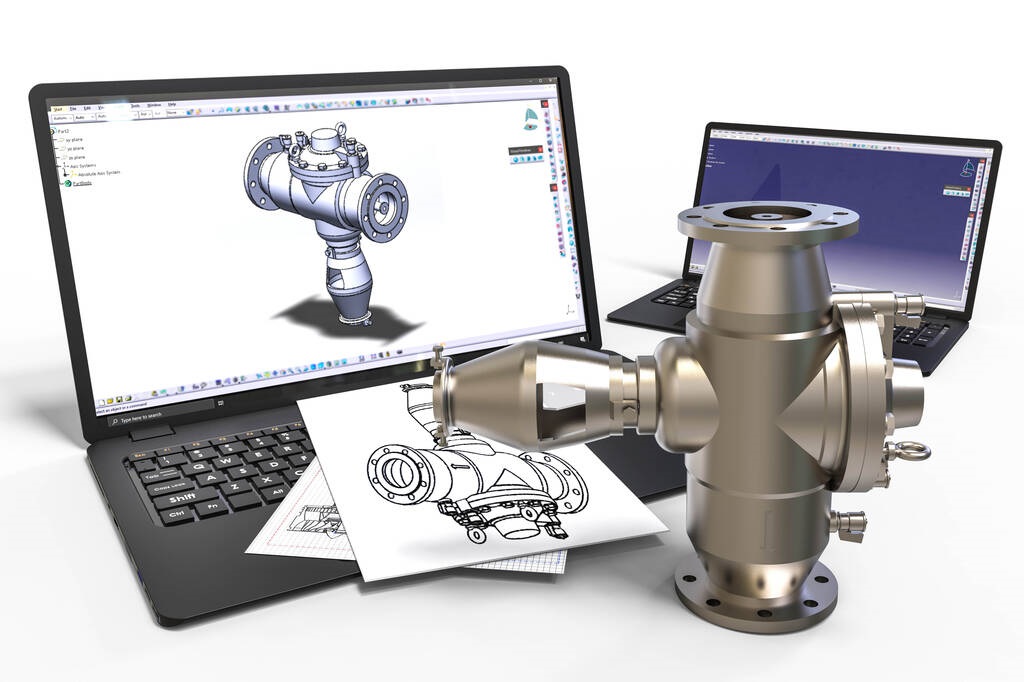

- Цифровые выходные данные. Производителям, которые хотят выполнить реинжиниринг продукта или детали, необходима точная 3D-модель. В результате 3D-сканирования получают цифровое трехмерное изображение (3D-скан, облако точек), которое можно переработать в параметрическую CAD-модель.

- Удобство использования. 3D-сканеры мобильны, что позволяет проводить исследования не только в лабораториях, но и на производственных линиях или даже в полевых условиях.

- Бесконтактные, неинвазивные измерения. 3D-сканирование не наносит никакого вреда исследуемым объектам, не повреждает поверхность.

Место 3D-сканирования в комплексе работ

Процесс обратного инжиниринга комплексный и состоит из множества этапов. Изучим их подробнее.

1. Подготовка проекта. Вначале инженеры определяют цели обратного проектирования, выбирают подходящий 3D-сканер и параметры настройки.

2. Подготовка объекта. Она может включать полную или частичную разборку, очистку поверхности, нанесение специального матирующего состава для устранения отражений, установку светоотражающих меток.

3. 3D-сканирование. Оператор сканирует объект, собирая трехмерные координаты миллионов точек.

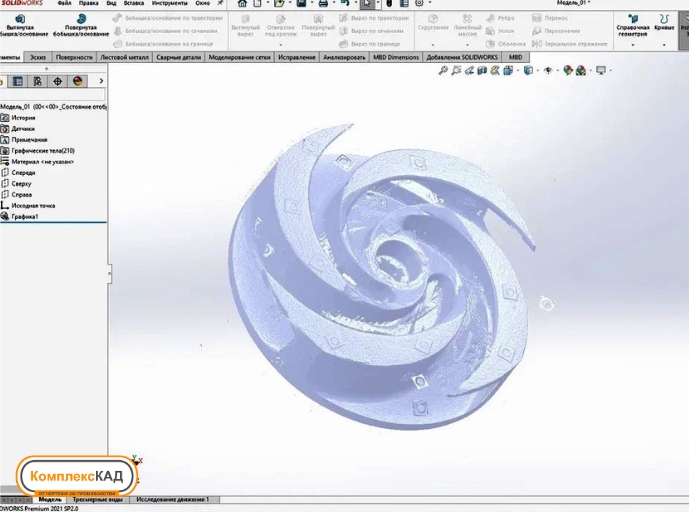

4. Обработка скана. Полученный после сканирования 3D-файл называют облаком точек – это цифровой образ формы объекта. Эти точки могут объединяться в треугольники, образуя полигональную сетку. Чтобы подготовить скан к преобразованию в CAD-модель, его нужно уточнить, удалить возможные шумы, заполнить пропущенные области.

5. Создание CAD-модели. Полученную полигональную сетку импортируют в программное обеспечение для обратного проектирования, чтобы разработать параметризованную твердотельную 3D-модель.

6. Редактирование, оптимизация. Изменение размеров, сглаживание поверхностей и другие корректировки для приведения CAD-модели к требуемому стандарту.

7. Финальная проверка. Сравнение созданной CAD-модели с реальным объектом. Подтверждение качества цифровой модели, ее соответствия требованиям проекта.

Выводы

Лазерное 3D-сканирование значительно упрощает сбор данных о размерах, форме объектов обратного инжиниринга. Кроме того, оно позволяет проводить измерения быстро, с высокой точностью и в разных рабочих условиях. Полученные цифровые данные можно редактировать и обрабатывать в инженерном ПО, чтобы получить параметризованную CAD-модель.

Инжиниринговая компания «Комплекс КАД» использует в работе лазерные и оптические сканеры Scanform L5, RangeVision PRO. Мы предлагаем измерительные услуги с помощью данного оборудования как отдельно, так и в рамках проектов по обратному инжинирингу.

Назад

Назад