Измерение шероховатости и твердости поверхности, химический состав материала. Почему важны и нужны эти исследования?

09 февраля 2023

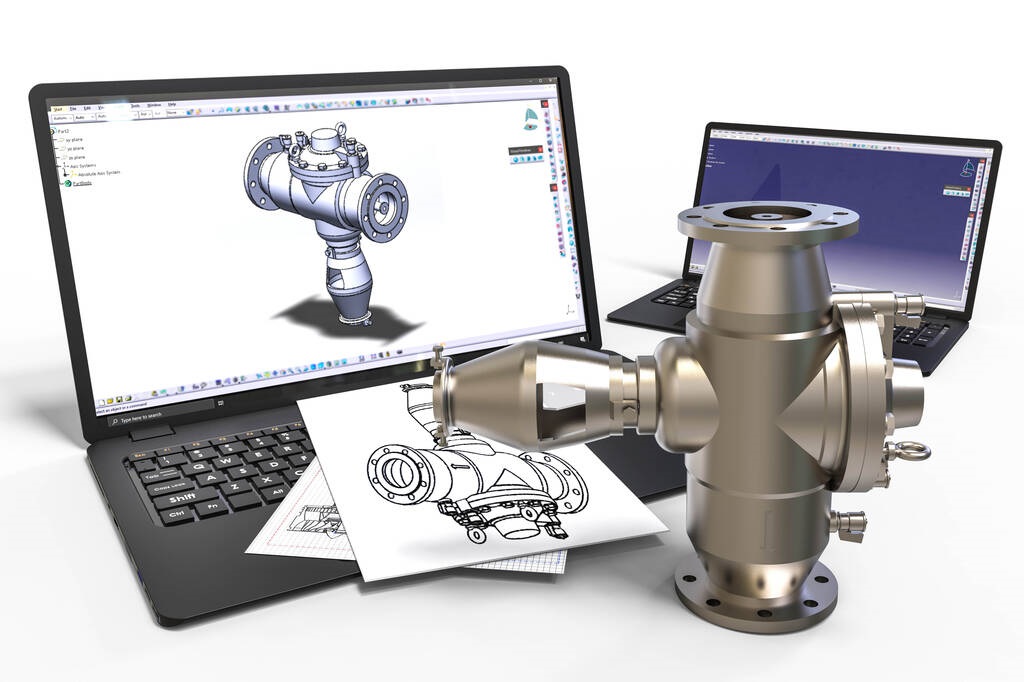

Определение химического состава каждой детали и подбор аналога материала — это ответственный этап реверс-инжиниринга. Если даже снять максимально точно все размеры, но неправильно указать материал детали — она максимально быстро выйдет из строя. Так как именно от материала детали зависят ее эксплуатационные качества.

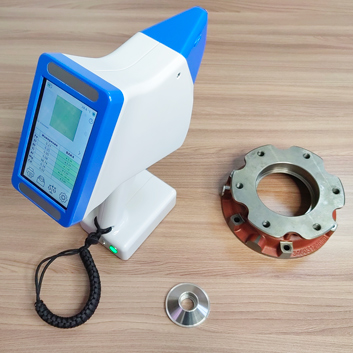

Для определения химического состава применяется прибор — химический анализатор (спектрометр).

Портативный лазерный анализатор металлов ЛИС-02

Данное оборудование с точностью 0,01% показывает содержание всех химических элементов, по которым можно подобрать аналог материала из марочника. Данное оборудование бывает разного принципа действия, мобильное и стационарное.

Другими не менее важными параметрами являются твердость поверхностного слоя детали и качество ее поверхности, иными словами шероховатость. Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки. Твердость определяется при помощи прибора твердомера. Они бывают стационарные и портативные. Для реверс-инжиниринга лучше всего подходят портативные.

Комбинированный ультразвуковой твердомер ИНАТЕСТ-УД

- динамические (работа основана на фиксации скорости индентора датчика до удара о поверхность образца, а затем — после его отскока);

- ультразвуковые (работа основана на внедрении датчика в поверхность материала с последующим замером частоты колебаний индентора);

- комбинированные (способны проводить измерения описанными выше способами одновременно. Является лучшим методом экспресс-контроля, так как позволяет получать более точные данные);

Мы отдаем предпочтение прибору комбинированного действия.

Твердомер показывает цифровое значение твердости изделия в разных его зонах. Это может говорить о том, что деталь подвергалась методам упрочнения:

- закалке;

- цементации;

- азотированию;

- напылению;

- обработке токами высокой частоты.

Или же детали имеет химическое покрытие, например хромирование, цинкование и т.д..

Если некорректно указать или, например, вообще не указать поверхности делали, которые должны подвергаться термообработке — это пагубно повлияет на ресурс ее работы и другие эксплуатационные характеристики. Или, наоборот, указать, что все поверхности подвергаются термообработке или ненанесению химического покрытия, или зафиксировать показатели завышенной твёрдости — это приведёт к значительному удорожанию итогового изделия, что больно ударит по кошельку клиента и ни как не отразится на эксплуатационных характеристиках детали.

Шероховатость поверхности — это совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Это износостойкость, прочность, плотность (герметичность) соединений, химическую стойкость, внешний вид. Определяется данный параметр при помощи прибора — профилометра.

Профилометр TMR-200

Если параметр указан некорректно — результат здесь будет такой же как и с твёрдостью:

- если некорректно указать или, например, вообще не указать шероховатость поверхности делали — она может получится с достаточно грубой поверхностью, что может увеличить износ ответной детали;

- или, наоборот, указать завышенные показатели шероховатости поверхности детали — при эксплуатации деталь вовсе может пропускать смазочные материалы или жидкости.

Автор: Елена Туркова, отдел маркетинга инжиниринговой компании «Комплекс КАД».

Назад

Назад