Аддитивные технологии в промышленности

11 июня 2024

Аддитивное производство часто представляют как инновацию, которая конкурирует с традиционным производством. Однако это не так. В реальности это хорошее дополнение к традиционному промышленному производству, особенно при выпуске прототипов, штучных или мелкосерийных изделий.

Чем аддитивные технологии производства отличаются от традиционных

В традиционном производстве распространены три технологии изготовления:

- Механическая обработка. Изделие получают из заготовки путем удаления лишнего материала (резки, пиления, точения, фрезеровки, шлифовки).

- Формовка, штамповка. Заготовке придают форму путем механической деформации.

- Литье. Изготовление заготовки или продукта путем заливки расплавленного материала в специальную ёмкость (литейную форму).

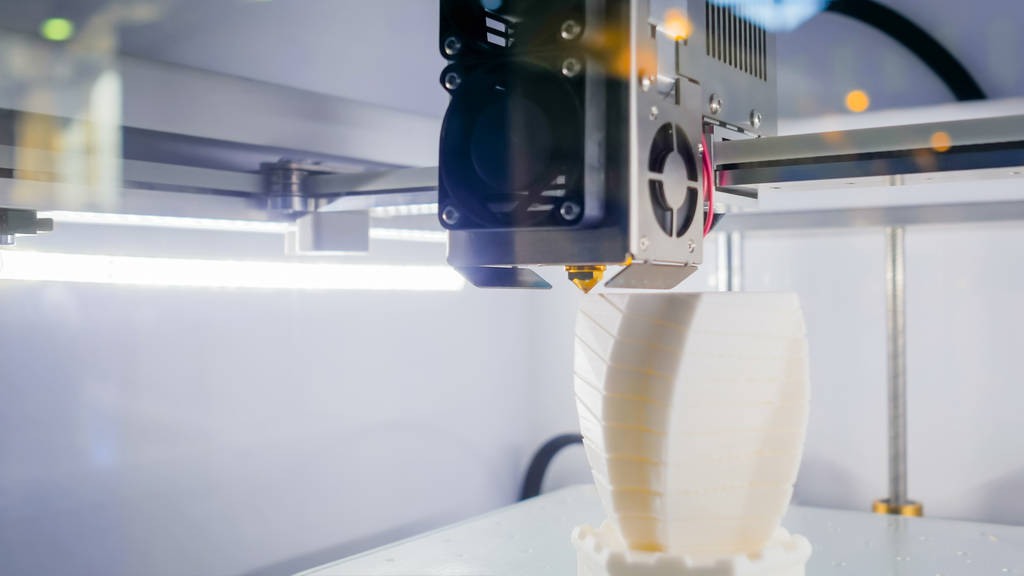

Аддитивное производство основано на постепенном формировании изделия, путем добавления материала – слой за слоем. Это когда заготовку из металла или пластика медленно плавят, а из расплавленной массы укладывают слои. Для наслоения материала применяется 3D-принтер. Информация о геометрии продукта хранится в цифровых файлах форматов STL, OBJ. Такая технология прямо противоположна механической обработке.

Преимущества и недостатки традиционного производства

+ Возможность массового выпуска. Предприятия налаживают производственные линии, которые затем могут работать почти круглосуточно. Это дает возможность эффективно удовлетворять высокий спрос.

+ Выгодно производить в большой количестве. Крупносерийное производство способствует снижению себестоимости единицы продукции. Отчасти это происходит из-за амортизации первоначальных затрат на оборудование, оснастку, литейные формы.

- Много отходов. Механическая обработка детали приводит к чрезмерному расходу материала.

- Невозможность отклонения от первоначального дизайна. После подготовки инструмента или оснастки, на производственной линии практически нельзя вносить изменения или дополнения в выпускаемый продукт.

- Высокая стоимость мелкой серии. Чем меньше серия, тем дороже изготовление. Это снижает прибыль или даже может привести к убыткам.

Преимущества и недостатки аддитивного производства

+ Простота использования. Для изготовления продукта нужен лишь файл с 3D-моделью и подходящий 3D-принтер.

+ Быстрота изготовления. Технология 3D-печати до 75% ускоряет выпуск новых продуктов. Не нужно подбирать инструмент, оснастку, долго налаживать производственную линию.

+ Низкий расход материалов, энергии. В отличие от механической обработки, послойное изготовление не предполагает большого количества отходов, высокого энергопотребления.

+ Цифровое складирование. Вместо настоящего склада с физическими запчастями можно держать в компьютере библиотеку из STL-файлов, а запчасти и комплектующие печатать по мере потребности.

+ Индивидуализация. Благодаря файлам STL можно изменять первоначальный дизайн продукта и оперативно отправлять на печать.

+ Низкая стоимость прототипов, мелкой серии. Перечисленные выше преимущества способствуют снижению стоимости изготовления штучных продуктов или небольших партий.

- Первоначальные затраты. Высокая стоимость оборудования для промышленной 3D-печати. Однако при наличии заказов оно быстро окупается.

- Необходимость постобработки. После печати изделия требуют некоторой обработки: выравнивания, шлифовки, окрашивания или иной.

- Ограничения по размеру. Сложно производить детали большого размера.

Таким образом, и традиционное и аддитивное производства могут быть полезны для промышленных предприятий. Выбирать нужно то, что лучше подходит для вашей области применения и производственных задач.

Сегодня технологии 3D-печати в мире активно применяют автомобильная, электронная, аэрокосмическая, военная промышленность, а также строительная и медицинская отрасли (протезирование, стоматология).

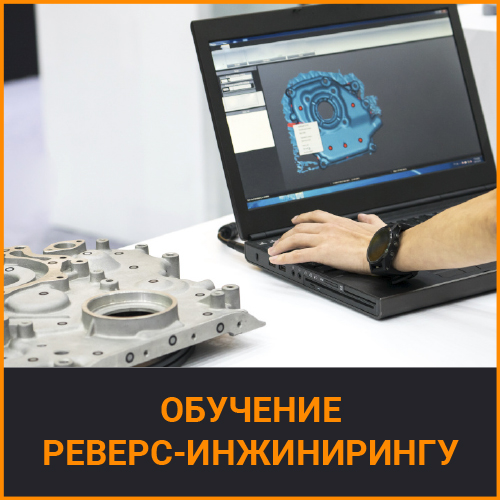

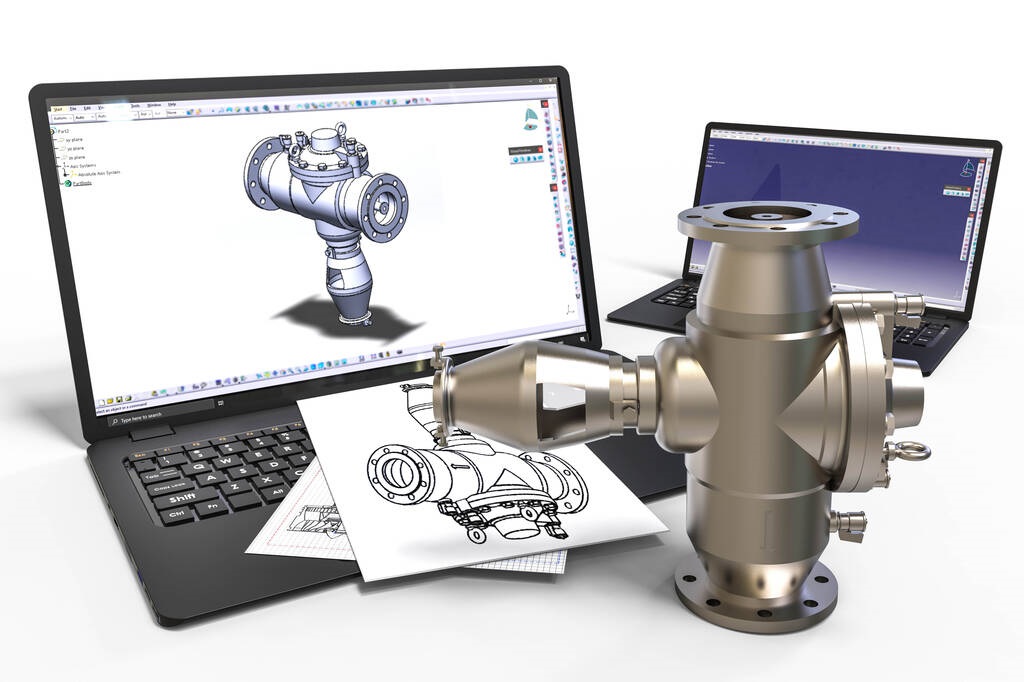

Инжиниринговая компания «Комплекс КАД» помогает своим клиентам осваивать аддитивные технологии. Мы выполняем 3D-сканирование, постобработку сканов, разрабатываем 3D-модели для печати на 3D-принтерах. В ближайших планах создать собственное аддитивное производство пластиковых и металлических изделий.

Назад

Назад