ИНЖИНИРИНГОВЫЕ УСЛУГИ

В МАШИНОСТРОЕНИИ

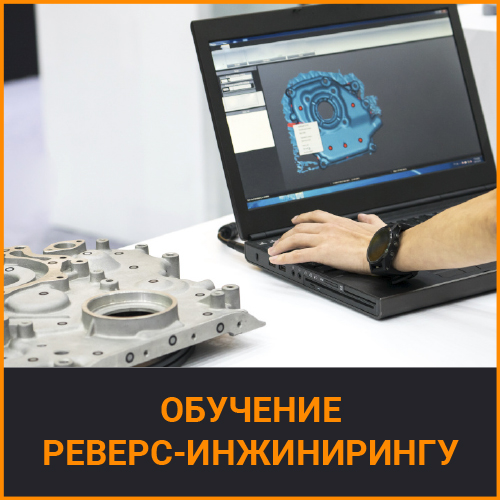

Реверс-инжиниринг узлов и механизмов

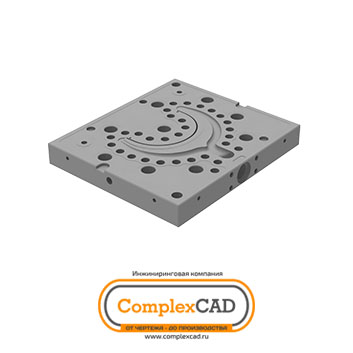

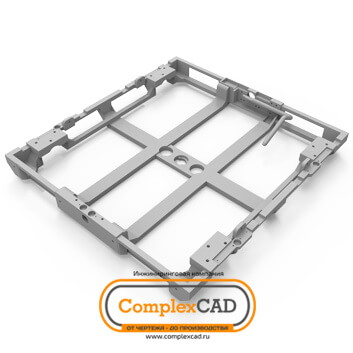

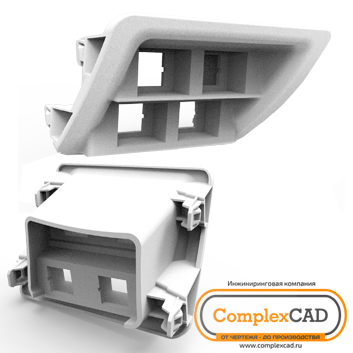

Реверс-инжиниринг (обратное проектирование) в промышленном производстве – это процесс создания копии по физическому образцу. Сначала исследуют объект, а затем создают 3D-модель, разрабатывают конструкторскую документацию, по которой можно произвести аналогичный продукт.

Обратное проектирование механизмов и узлов – это трудоемкая и наукоемкая задача. Она требует конструкторского опыта, понимания технологий, принципов работы механических систем. Нужно использовать высокоточное измерительное оборудование и специализированное ПО, включая системы автоматизированного проектирования.

На сложность обратной разработки механизмов или узлов влияют:

- Наукоемкость. Над созданием машины или оборудования могли работать целые исследовательские институты. В этом случае при реверс-инжиниринге требуются масштабные исследования.

- Разнообразие систем. Узел (сборочная единица) машины может состоять из электрических, пневматических, магнитных, гидравлических и прочих частей. Для изучения каждой части нужен инженер конкретной специализации: механик, электрик, гидравлик… Поэтому состав команды конструкторов напрямую влияет на сроки, качество разработки.

- Ошибки, накопленные при исследовании объекта. Даже высокоточное оборудование имеет погрешности. Например, снятие размеров 3D-сканером дает погрешность около 30-100 микрон. При сканировании множества деталей неточности накапливаются, что сказывается на итоговом результате. Грамотная постобработка файлов 3D-сканирования и современное ПО помогают решить проблему.

- Авторское право. Копируемые продукты могут содержать запатентованные компоненты или технологии. Прямое копирование может привести к юридическим проблемам в будущем. Поэтому при обратном проектировании стараются избегать прямого копирования запатентованных компонентов, вносят изменения или улучшения.

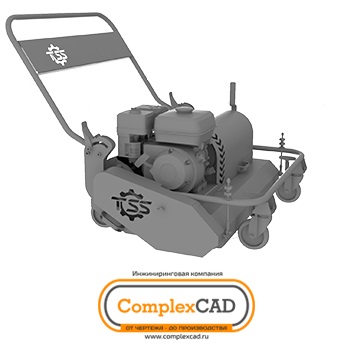

Инженеры компании «Комплекс КАД» выполняют реверсивный инжиниринг узлов и механизмов дорожной, коммунальной, сельскохозяйственной техники и другой продукции машиностроительной отрасли, а также нефтегазового оборудования.

Бесплатная консультация Оставить заявку на проект

Сроки и стоимость реинжиниринга

Они зависят от сложности копируемого узла или механизма, полноты исходных данных, качества технического задания, доступности информации о технологии работы изучаемого объекта.

Для быстрого реинжиниринга нужен физический образец, подробное техническое задание, полные исходные данные. Тем не менее, команда «Комплекс КАД» успешно выполняет проекты даже на основе скудных исходных данных: изображений, роликов из интернета, словесных описаний заказчика.

Примеры сроков выполнения:

- механическая форсунка для нефтегазовой промышленности – 15 дней;

- подшипниковый узел конструкции концентратора золотодобывающего оборудования – 22 дня;

- редуктор для торцевой раскатки на пресс – 35 дней;

- сепаратор и секция привода кондиционера воды – 30 дней;

- разработка элементов гидроротатора – 25 дней;

- миксер-гомогенизатор – 28 дней.

Этапы обратной разработки узлов, механизмов могут включать:

- снятие размеров, исследование, анализ объекта реинжиниринга;

- поиск технических решений;

- 3D-моделирование;

- выпуск конструкторской документации;

- изготовление, испытание прототипов;

- доработку конструкции на основе испытаний.

Мы предлагаем точный реверс-инжиниринг с тщательным анализом компонентов, индивидуальными конструкторскими решениями. Мы стремимся не просто копировать, а оптимизировать, улучшать конструкцию, адаптировать под производственные, технологические возможности заказчика.

Реверсивное проектирование механизмов и узлов в «Комплекс КАД» – это всегда отличный результат. Воспользуйтесь кнопками ниже, чтобы узнать стоимость или заказать услугу.

Оставить заявку на проект Бесплатная консультация

Заказать звонок

Специалист перезвонит Вам в течение 45-ти минут.

Заявка на выполнение проекта

Мы рассмотрим обращение и свяжимся с Вами в течение 2-х часов.

Запишитесь на консультацию

Мы рассмотрим обращение и свяжемся с Вами.

Запишитесь на онлайн-консультацию

Мы рассмотрим обращение и свяжемся с Вами.

Заявка

на курс «Реверс-инжиниринг в машиностроении: от ЗD-сканирования до готового изделия»

Мы рассмотрим обращение и свяжемся с Вами в течении 2-x часов.

Запишитесь на консультацию

Мы рассмотрим обращение и свяжемся с Вами.

Назад

Назад